Recherche sur les schémas de configuration et la gestion de la maintenance des pièces de fours de traitement thermique pour applications industrielles

Configuration raisonnable des pièces du four de traitement thermique du point de vue de l'adaptation du processus

Faire correspondre les propriétés des matériaux des accessoires en fonction du type de traitement thermique

Il existe de nombreux types de processus de traitement thermique, notamment la trempe, le revenu, le recuit, la normalisation, la cémentation, la nitruration, etc. Chaque processus a des exigences différentes en matière de température du four, de composition de l'atmosphère, de contrôle du temps, etc.

Par exemple, dans le processus de carburation, les accessoires doivent rester longtemps dans un environnement à haute température et riche en carbone, et la capacité à résister à la carburation est la clé ; tandis qu'en cas de traitement thermique sous vide ou de nitruration, le matériau doit avoir une résistance à l'oxydation et une stabilité dimensionnelle plus fortes. Les alliages à haute teneur en chrome-nickel, les aciers résistants à la chaleur de la série Fe-Cr-Ni, etc. sont davantage utilisés dans ces scénarios, et la sélection des matériaux doit être aussi proche que possible des conditions spécifiques du processus.

La conception structurelle des accessoires doit s'adapter au rythme et à la charge du traitement thermique.

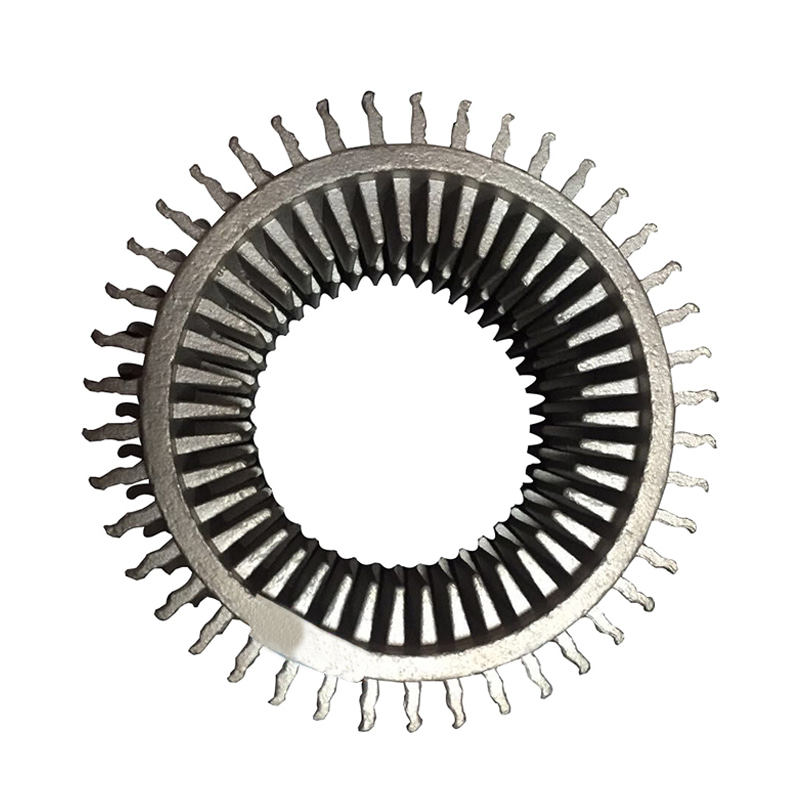

Dans les fours de traitement thermique, les accessoires courants comprennent les supports, les supports, les plaques de fond du four, les roues de ventilateur, les tubes de rayonnement, les gaines, les réservoirs à moufle, etc. Ces accessoires structurels doivent non seulement résister à des environnements à haute température, mais doivent également supporter à plusieurs reprises le poids des pièces et résister à la dilatation thermique et aux chocs thermiques.

Par exemple, pour les plaques inférieures de four avec chargement et déchargement à haute fréquence, des matériaux présentant une bonne résistance à la fatigue thermique et une conception structurelle renforcée doivent être utilisés ; tandis que les rouleaux transporteurs utilisés dans les fours continus doivent prendre en compte à la fois la résistance à l'usure et la stabilité dimensionnelle. De plus, les composants d'échange thermique tels que les tubes radiants doivent également répondre aux exigences d'uniformité du chauffage et d'efficacité thermique, et la forme structurelle est étroitement liée au guidage du flux d'air. Une conception raisonnable des paramètres structurels constitue la base pour prolonger la durée de vie des accessoires et maintenir la cohérence du traitement thermique.

Avantages de la technologie du moulage de précision et de la mousse perdue dans la fabrication d'accessoires complexes

Les pièces de four de traitement thermique (pièces de four de traitement thermique) sont souvent fabriquées à l'aide de différentes méthodes telles que le moulage de précision, le moulage de mousse perdue EPC et le moulage par moulage en sable de résine. Le choix de la méthode de coulée doit être adapté en fonction de la complexité de la structure des accessoires, de la taille du lot et des exigences de performances.

Le moulage de précision (moulage de précision) convient aux pièces présentant une structure fine et des exigences élevées en matière de finition de surface, telles que des pièces structurelles petites et complexes telles que des buses à gaz et des tubes de protection de thermocouple. Sa grande précision dimensionnelle contribue à améliorer l’efficacité de l’assemblage et la cohérence des processus.

Le moulage de mousse perdue convient à la production d'accessoires de four de taille moyenne et grande avec des structures complexes et une grande liberté de forme, tels que des tubes à rayonnement, des supports, des composants de porte de four, etc. Ce processus réduit les restrictions de conception de la surface de séparation du moule, peut former des structures creuses ou des pièces de forme spéciale en une seule fois et permet de réduire les procédures de post-traitement.

Le moulage au sable de résine convient aux grands accessoires de corps de four avec des parois épaisses, des structures simples et des exigences mécaniques élevées, tels que des bases et des palettes. En sélectionnant raisonnablement le chemin du processus, la déformation et le retrait de la pièce moulée peuvent être contrôlés tout en répondant aux exigences de résistance.

L'influence des conditions environnementales sur la résistance à la corrosion des accessoires

Les fours de traitement thermique fonctionnent souvent dans des conditions de travail complexes, telles que l'oxydation à haute température, le potentiel carbone à haute température, le refroidissement humide, les fours à atmosphère et d'autres environnements. Différents environnements ont des effets différents sur la corrosion superficielle des accessoires.

Pour le réservoir à moufle ou l'enveloppe chauffante du four à atmosphère, l'environnement dans lequel il se trouve est principalement un état fermé de réduction ou un potentiel de carbone élevé, et des matériaux en alliage résistant à la carburation tels que HK40, HT, HU et d'autres alliages à haute teneur en chrome et en nickel sont nécessaires pour améliorer leur résistance aux fissures et à la carbonisation.

Dans les endroits avec des environnements volatils chauds et humides ou acides, tels que certains fours de recuit chimique et zones de réservoirs d'eau de recuit, il est recommandé d'utiliser des matériaux en alliage avec une proportion élevée de silicium, de chrome et d'aluminium pour améliorer la résistance à la corrosion et réduire le risque de pelage et de dégradation des performances causés par la corrosion chimique.

Analyse de l'impact du cycle de fonctionnement et de la fréquence de maintenance sur la durée de vie des accessoires

La durée de vie des pièces du four de traitement thermique n'est pas seulement déterminée par les matériaux et les processus, mais également par le rythme de fonctionnement de l'équipement, la fréquence des processus et les méthodes de maintenance. Par exemple :

* Tubes radiants fonctionnant en continu : le fonctionnement à haute température à long terme est sujet à une déformation par fluage, et la répartition de la température et l'état d'expansion du matériau doivent être surveillés régulièrement.

* Plaque inférieure du four de chargement et de déchargement à haute fréquence : des chocs thermiques fréquents entraînent des fissures de fatigue thermique, et des liens de contrôle du refroidissement et d'observation des fissures doivent être ajoutés à la maintenance quotidienne.

* Turbine du ventilateur : affectée par le flux d'air à grande vitesse et la charge thermique, il est nécessaire de nettoyer régulièrement le tartre d'oxyde et les dépôts de carbone pour éviter les dommages causés par les vibrations causés par le déséquilibre.

La définition raisonnable des cycles de maintenance et l’évaluation de la durée de vie restante sont des stratégies efficaces pour améliorer le cycle d’utilisation économique des accessoires.

Valeur d'adaptation et chemin de synergie technique des accessoires personnalisés

Bien que les accessoires standardisés puissent réduire les coûts, ils ne peuvent parfois pas atteindre le meilleur équilibre entre efficacité thermique et durée de vie pour des processus spécifiques, des types de fours spéciaux ou des pièces personnalisées. Les accessoires personnalisés présentent des avantages d'adaptation évidents en termes d'optimisation structurelle, d'ajustement des matériaux et de correspondance des chemins de processus.

Par exemple, le système de support configuré pour la production de traitements thermiques multi-variétés en petits lots peut améliorer l'efficacité du serrage grâce à une combinaison modulaire et réduire les écarts de traitement thermique causés par une inadéquation de forme. Les supports utilisés pour certaines grandes pièces de levage peuvent également optimiser la disposition des oreilles de levage et la répartition des contraintes grâce à une analyse structurelle par éléments finis pour éviter la déformation par flexion pendant le fonctionnement.

Dongmingguan Special Metal Manufacturing Co., Ltd. possède de fortes capacités de personnalisation à cet égard. Combinant les processus de moulage de précision, de coulée centrifuge et de production EPC, il peut réaliser une conception et une production directionnelles en fonction des besoins du client et améliorer l'adaptabilité des processus de la correspondance globale.

La tendance de développement et l'accumulation technologique de localisation des pièces de four de traitement thermique

Avec le développement des industries du traitement thermique domestique, de la métallurgie et de la pétrochimie, la demande d'accessoires de four haute performance augmente. Pendant longtemps, certaines pièces haut de gamme dépendaient des importations, mais aujourd'hui, de plus en plus d'entreprises comme Dongmingguan réalisent progressivement une substitution nationale grâce à l'accumulation de technologies et à l'amélioration des processus de production.

L'amélioration de la maturité technique en matière de précision de coulée, de contrôle des alliages, de processus de traitement thermique et d'autres liens permet aux fabricants locaux de fournir des solutions de produits plus stables et adaptables. Cela apporte également un soutien important au contrôle global des coûts de maintenance et à la réponse rapide des équipements de traitement thermique.

Comment choisir le matériau approprié pour les pièces du four de traitement thermique en fonction de l'environnement d'utilisation

Logique d'adaptation des matériaux dans un environnement à haute température

Dans la plupart des fours de traitement thermique, les pièces du four de traitement thermique doivent résister à un fonctionnement à long terme, voire continu, à haute température, et la température est souvent comprise entre 800 ℃ et 1 200 ℃. À l’heure actuelle, les caractéristiques de résistance à haute température, de résistance au fluage et de dilatation thermique du matériau deviennent les principaux indicateurs de la sélection des matériaux.

*Matériaux applicables : acier résistant à la chaleur représenté par l'alliage Fe-Cr-Ni (tel que les séries HK40, HU, HT, HP), avec une bonne résistance à l'oxydation à haute température et une structure organisationnelle stable.

*Pièces appliquées : plaque inférieure du four, tube de rayonnement, réservoir à moufle, cintre et autres pièces exposées à la zone à haute température du four pendant une longue période.

*Exigences de performance clés : coefficient de dilatation thermique stable pour éviter les fissures thermiques, limite d'élasticité élevée pour empêcher la déformation structurelle et résistance au fluage pour supporter des charges à haute température à long terme.

Exigences de résistance à l’oxydation en atmosphère oxydante

Dans les équipements de traitement thermique tels que les fours à air à pression atmosphérique et les fours à résistance, l'oxygène et la haute température travaillent ensemble pour former du tartre d'oxyde sur la surface métallique. Une oxydation et un pelage répétés entraîneront des modifications des dimensions structurelles et provoqueront même des fractures des composants.

*Matériaux applicables : alliages à haute teneur en chrome (tels qu'une teneur en Cr supérieure à 20 %), le chrome peut rapidement former une couche protectrice Cr₂O₃ à haute température, réduisant ainsi le taux d'oxydation supplémentaire.

*Pièces applicables : tubes de gaine, coques de brûleur, déflecteurs et autres pièces exposées à l'atmosphère de l'air dans le four.

*Suggestions de sélection de matériaux : sélectionnez des alliages avec une teneur en chrome d'au moins 25 % et une teneur modérée en nickel pour prendre en compte à la fois les propriétés anti-oxydation et de résistance thermique.

Résistance à la carburation en atmosphère riche en carbone ou cémentée

Dans les fours de carburation et les fours à atmosphère, l'atmosphère est riche en sources de carbone (telles que CO, CH₄, etc.), ce qui peut facilement provoquer une réaction de carburation à la surface des pièces du four de traitement thermique à haute température, entraînant la formation de phases dures et cassantes, provoquant des fissures, un pelage et d'autres dommages.

*Matériaux applicables : matériaux en alliage à haute teneur en aluminium ou en silicium, tels que HP-MA (alliage modifié), alliages à haute teneur en silicium, etc. L'aluminium et le silicium peuvent former des oxydes stables pour bloquer la pénétration des atomes de carbone.

*Pièces applicables : réservoirs à moufle, tubes de rayonnement, boucliers thermiques, turbines de ventilateur et autres pièces qui restent longtemps dans une atmosphère de carburation.

*Méthode de protection : combinez un revêtement céramique ou un processus de revêtement composite pour améliorer la résistance à la carbonisation ; évitez les angles vifs et les épaisseurs inégales dans la conception afin de réduire l’accumulation de contraintes thermiques.

Résistance à la corrosion en atmosphère soufrée ou en environnement acide

Certains fours de traitement thermique utilisés dans les industries pétrochimiques, de fusion et autres peuvent contenir des milieux corrosifs tels que SO₂, H₂S ou des condensats de gaz de combustion acides dans leur atmosphère, ce qui peut facilement provoquer une corrosion sous contrainte ou une corrosion intergranulaire du métal.

*Matériaux applicables : alliages à base de nickel (tels que l'Inconel 600, 601, 625) ou aciers alliés contenant du molybdène, qui ont une meilleure stabilité dans les environnements sulfurés.

*Pièces applicables : tuyaux de guidage de sortie de four de torréfaction, conduits d'air, tubes d'échange d'atmosphère et autres pièces qui entrent en contact avec du soufre ou des gaz acides.

*Suggestions de conception : évitez les niveaux élevés de fer ou d'éléments d'impuretés dans le matériau, tout en garantissant la qualité du traitement de surface du matériau et en réduisant le point de départ de la corrosion.

Résistance à la fatigue thermique dans un environnement à cycles thermiques fréquents

Le chauffage et le refroidissement périodiques constituent un rythme de fonctionnement courant des fours de traitement thermique, en particulier dans les fours intermittents qui traitent les pièces par lots. Ce cycle thermique fréquent peut provoquer une fatigue thermique, des fissures, des déformations structurelles et même des fractures.

* Matériaux applicables : alliages de coulée à forte résistance à la fatigue thermique, tels que les aciers résistants à la chaleur des séries HT et HP, en particulier les matériaux à structure fine et peu de défauts de coulée.

* Pièces applicables : supports de porte de four, cintres, sièges de roue de four, supports de système de levage et autres pièces fréquemment touchées par l'alternance de chaleur et de froid.

* Stratégie de sélection des matériaux : Outre le matériau lui-même, la qualité du processus de coulée est également extrêmement importante. Par exemple, l'utilisation de procédés de moulage à modèle perdu ou de moulage à mousse perdue peut réduire les défauts tels que les trous de sable, les pores, les trous de retrait, etc., ce qui contribue à améliorer la durée de vie en fatigue des composants.

Double adaptation des chocs mécaniques et thermiques dans un environnement à flux d'air à grande vitesse

En plus de la résistance aux températures élevées, les composants du système de ventilateur du four de traitement thermique doivent également résister aux effets combinés de la rotation à grande vitesse, de l'impact du flux d'air et des changements brusques de température.

* Matériaux applicables : alliages chrome-nickel à haute résistance ou matériaux nickel-chrome-molybdène qui maintiennent une résistance mécanique élevée et une résistance à la corrosion à haute température.

* Pièces applicables : turbines de ventilateur de circulation, couvercles de guidage, raccords de conduits d'air, etc.

*Suggestions de renforcement : coopérer avec la conception de l'équilibre dynamique mécanique, renforcer le contrôle de la densité de coulée et le traitement post-thermique nécessaire (tel que le traitement en solution) pour stabiliser la microstructure et améliorer la tolérance aux chocs thermiques.

Considérations relatives au choix des matériaux lors du contact avec le fluide de refroidissement

Certaines pièces du four de traitement thermique doivent être régulièrement mises en contact avec de l'eau de refroidissement, du pétrole ou du gaz, comme les rouleaux du four, les tuyaux de refroidissement et d'autres pièces. Des changements drastiques de température accéléreront l’accumulation de stress thermique. Dans le même temps, les impuretés présentes dans le fluide de refroidissement corroderont également la surface du matériau.

*Matériaux applicables : acier inoxydable austénitique tel que 304, 316L ou acier allié à haute teneur en chrome-molybdène, qui présente une bonne résistance aux fissures et à la corrosion dans une certaine plage de température.

*Pièces appliquées : plateau d'entrée de la chambre de refroidissement, pièces du mécanisme de transfert après traitement thermique, structure de guidage dans l'équipement de refroidissement à air pulsé, etc.

*Autres suggestions : la technologie de traitement de surface résistant à l'usure (telle que la pulvérisation de surface, le traitement de durcissement) peut être combinée pour ralentir le taux d'usure et améliorer la durabilité globale.

Stratégie de sélection des matériaux combinée aux caractéristiques du processus de coulée

Outre les facteurs environnementaux, le processus de fabrication des pièces du four de traitement thermique est également un facteur important affectant le choix des matériaux. Par exemple, la coulée centrifuge convient aux pièces à haute résistance à parois épaisses, tandis que la coulée de précision convient aux petites pièces aux détails complexes. La correspondance des matériaux et des processus peut améliorer la qualité et la fiabilité du moulage.

* Moulage de précision : convient aux petites pièces comportant des détails complexes, telles que les buses et les gaines, et les matériaux applicables incluent l'acier inoxydable résistant à la chaleur (tel que le CF8M).

* Moulage de mousse perdue EPC : convient aux pièces structurelles complexes de moyenne et grande taille, telles que les ventilateurs et les tubes de rayonnement, adapté aux alliages à haute teneur en chrome-nickel.

* Moulage en sable de résine : Utilisés pour les pièces lourdes ou les pièces structurelles simples, telles que les plaques inférieures et les supports de four, les alliages des séries HT ou HP sont souvent utilisés.

Lors de la sélection des matériaux, non seulement les exigences environnementales doivent être prises en compte, mais également l'adaptabilité des processus doit être prise en compte afin de réduire le taux de défauts dans le processus de fabrication.

Synergie de capacités de mise en relation complètes et de services locaux

Lors de la sélection des matériaux des pièces du four de traitement thermique, si les capacités du processus de coulée et l'expérience du service après-vente des fournisseurs locaux peuvent être combinées, cela sera plus propice à l'obtention d'une correspondance à long terme entre les matériaux et les environnements d'application.

Par exemple, Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. dispose de plusieurs capacités de moulage telles que le moulage de précision, le moulage de mousse perdue EPC et le moulage au sable de résine, et peut personnaliser les formulations de matériaux et les conceptions structurelles en fonction des caractéristiques environnementales du client. Ce modèle intégré de matériaux, de conception, de moulage et de services permet de raccourcir le cycle d'adaptation et d'améliorer l'efficacité d'utilisation.

|  |

Analyse de l'impact des pièces des fours de traitement thermique sur la durée de vie des équipements et l'efficacité de fonctionnement

Influence directe des propriétés des matériaux des composants sur la durée de vie

Les composants des fours de traitement thermique se trouvent principalement dans des environnements à haute température, et les propriétés physiques, chimiques et mécaniques des différents matériaux déterminent leur durée de vie et leur mode de défaillance.

*Résistance du matériau et stabilité à haute température : si le matériau sélectionné présente un taux de fluage élevé ou de mauvaises performances de fatigue thermique à haute température, il est facile de se déformer et de se fissurer en peu de temps, provoquant une défaillance des composants, affectant l'uniformité de la température dans le four et la qualité du traitement de la pièce.

*Résistance à la corrosion et résistance à l'oxydation : S'il y a une atmosphère oxydante ou perméable au carbone-azote dans le four, la résistance du matériau à la corrosion chimique est directement liée à la stabilité de surface et à la durée de vie du composant. Les phénomènes de corrosion tels que la carbonisation, l’oxydation et la sulfuration vont accélérer le vieillissement des matériaux.

Améliorer de manière appropriée la conception de l'alliage, par exemple en ajoutant des éléments tels que l'aluminium, le chrome, le nickel et le molybdène, pour améliorer la résistance à la corrosion et à la déformation thermique du métal contribuera à prolonger la durée de vie du composant.

L'effet synergique de la structure de conception des accessoires sur l'efficacité opérationnelle

Le caractère raisonnable de la conception structurelle des pièces du four de traitement thermique détermine les performances de plusieurs systèmes tels que la distribution de la chaleur, le chemin du flux d'air et l'état de charge dans le four.

*Conduction thermique et efficacité de la circulation atmosphérique : par exemple, si le réservoir à moufle, le tube de rayonnement, le bouclier thermique et d'autres structures sont raisonnablement conçus, ils peuvent transférer la chaleur uniformément, éviter une surchauffe locale, améliorer l'efficacité thermique et réduire la consommation de carburant ou d'électricité.

* Structure du wagon de four, du plateau et du cintre : ils doivent avoir une résistance suffisante et un poids léger pour réduire l'inertie thermique, augmenter la vitesse de chauffage et réduire le temps de refroidissement, améliorant ainsi l'ensemble du cycle de traitement thermique.

Si des idées modulaires ou des structures partiellement remplaçables sont adoptées dans la conception, cela peut également améliorer la commodité de la maintenance et la continuité des opérations.

L'impact du niveau du processus de fabrication sur la stabilité des performances

Le processus de fabrication des pièces du four de traitement thermique, tel que le moulage, le traitement thermique et le soudage, est l'étape clé pour déterminer ses performances réelles de service.

*Les défauts de coulée affectent l'intégrité structurelle : les défauts de coulée tels que les pores, le retrait, les inclusions de scories et les fissures peuvent devenir des points de concentration de contraintes pendant l'utilisation, provoquant une rupture précoce des pièces sous des températures ou des charges élevées.

*L'état du traitement thermique affecte les propriétés organisationnelles : un processus de traitement thermique inapproprié peut provoquer des grains grossiers et une organisation fragile des matériaux, réduisant ainsi leur résistance aux chocs thermiques.

La sélection de processus de fabrication appropriés (tels que le moulage de précision, le moulage en sable de résine, la coulée centrifuge, etc.) et le renforcement du contrôle qualité sont la base pour garantir la fiabilité du fonctionnement des composants.

L'effet des difficultés de maintenance des composants sur la continuité de la production

Dans les usines de traitement thermique, la fréquence de maintenance et la commodité du remplacement des composants affectent directement la stabilité du fonctionnement des équipements et la continuité des lignes de production.

* La fragilité des composants affecte la fréquence de maintenance : si la conception des accessoires est déraisonnable ou si la sélection des matériaux est inappropriée, une maintenance fréquente, voire un arrêt complet du four, peut se produire, affectant l'efficacité de la production par lots.

* Conception de structure remplaçable : l'utilisation d'une structure enfichable ou combinée rend le cycle de remplacement de certaines pièces vulnérables plus court et le fonctionnement plus pratique, ce qui peut réduire les coûts de maintenance et le temps d'intervention manuelle de l'ensemble du four.

L'allongement du cycle de maintenance des composants et la réduction des risques d'arrêt d'urgence contribuent à améliorer le taux de démarrage global des équipements.

Impact indirect de l’efficacité thermique et de la consommation énergétique

Les caractéristiques de conductivité thermique et d'inertie thermique de certains pièces de four de traitement thermique affectera l’efficacité thermique et la consommation d’énergie du corps du four.

*Les pièces lourdes chauffent lentement : si la plaque inférieure, le support de la couche d'isolation, etc. sont conçus trop épais, cela augmentera le temps de chauffage du four et entraînera un gaspillage d'énergie.

*Les pièces à haute conductivité thermique optimisent le chemin de transfert de chaleur : par exemple, la conductivité thermique des matériaux des composants tels que les tubes de rayonnement et les conduits d'air est élevée et la conception de la conductivité thermique est raisonnable, ce qui contribue à améliorer l'efficacité de l'utilisation thermique.

Grâce à l'optimisation des matériaux, à la réduction du poids structurel et au traitement de surface, la vitesse de réponse thermique du four peut être améliorée sans sacrifier la résistance, réduisant ainsi la consommation d'énergie.

L'impact de la résistance à la déformation thermique sur la stabilité structurelle de l'équipement

Après un fonctionnement prolongé à haute température, le corps du four peut se déformer, se plier, se disloquer, etc., détruisant ainsi l'intégrité de la structure et provoquant un fonctionnement anormal.

*Contrôle de la déformation de la plaque inférieure du four et du cadre du four : si ces pièces se déforment en raison d'une dilatation thermique inégale, cela affectera la planéité et la sécurité du chargement de la pièce.

*Stabilité portante de l'élingue et de la palette : une déformation thermique sévère entraînera la chute ou la collision de la pièce, augmentant ainsi les risques de sécurité et les pertes d'équipement.

La sélection d'une combinaison de matériaux présentant un faible taux de dilatation thermique et une forte rigidité structurelle, ainsi qu'une conception de support raisonnable, peuvent efficacement retarder l'apparition d'une instabilité de l'équipement.

Rupture par fatigue dans des conditions de cycle thermique

Après des centaines de cycles de température, les pièces des fours de traitement thermique sont sujettes à des fissures de fatigue thermique, voire à des fractures, qui deviennent la cause première des temps d'arrêt imprévus des équipements.

*Réactions en chaîne causées par des fractures de composants : telles que la fissuration du support, le déséquilibre de la turbine du ventilateur, la rupture du tube de rayonnement, etc., qui affectent non seulement la stabilité du contrôle de la température, mais peuvent également mettre en danger la qualité des pièces et la sécurité personnelle.

*Stratégie de conception anti-fatigue : dans les pièces où les contraintes thermiques changent fréquemment, des matériaux présentant une forte résistance à la fatigue thermique doivent être sélectionnés et les pièces à concentration de contraintes telles que les angles vifs et les mutations doivent être évitées autant que possible.

Renforcer l'évaluation de la durée de vie en fatigue des composants est un moyen efficace de prolonger le cycle de révision des équipements et d'améliorer la fiabilité du système.

L'influence de l'adaptation de l'atmosphère du four et de la compatibilité des matériaux

Pour différents types d'atmosphères de four de traitement thermique (telles que le gaz de protection, le gaz de cémentation, le gaz de décomposition de l'ammoniac, etc.), le choix des matériaux des pièces du four de traitement thermique doit avoir une bonne adaptabilité à l'atmosphère.

*Défaillance des matériaux causée par une inadéquation de l'atmosphère : des matériaux mal sélectionnés peuvent échouer en raison de la carbonisation, de la dénickélisation, de l'oxydation et même contaminer les pièces traitées thermiquement.

*L'importance des matériaux et des procédés de couplage : par exemple, les alliages de nickel riches en chrome conviennent aux atmosphères oxydantes, et les alliages silicium-aluminium conviennent aux environnements de fours de carburation à haut potentiel carbone.

La conception des matériaux et des processus doit prendre en compte les exigences d'adaptation à l'atmosphère depuis la source pour garantir la stabilité du processus et la cohérence du produit.

L'impact du coût et de l'équilibre de la durée de vie sur le taux de retour sur investissement des équipements

Lors de la sélection des accessoires d'équipement, la prise en compte uniquement du coût d'achat initial peut entraîner des remplacements fréquents et des coûts de maintenance élevés, ce qui n'est pas propice au contrôle des coûts d'exploitation à long terme.

* Stratégie rentable : la sélection de matériaux de milieu à haut de gamme et de processus de moulage matures dans une fourchette de prix raisonnable peut souvent permettre d'obtenir une durée de vie plus longue et une fréquence de remplacement annuelle plus faible.

* Réflexion sur la gestion du cycle de vie complet : à partir de l'ensemble du processus de conception-fabrication-opération-maintenance, un modèle de cycle de vie des composants doit être construit pour maximiser la valeur de l'investissement en équipement.

Dans les lignes de production de traitement thermique à grande échelle, l’optimisation du taux de retour sur investissement de la durée de vie et des performances des pièces du four de traitement thermique contribuera à améliorer l’efficacité opérationnelle globale.

Discussion sur les diverses exigences des différentes industries concernant les performances des pièces des fours de traitement thermique

Industrie métallurgique : la résistance aux températures élevées et à la corrosion sont les principales exigences

L'équipement de traitement thermique de l'industrie métallurgique est principalement utilisé pour le recuit, la normalisation et la trempe de matériaux tels que l'acier, les lingots d'alliage et les pièces forgées. L'environnement de traitement thermique présente des températures élevées, des durées longues et des milieux complexes.

*Exigences matérielles : il doit avoir une résistance à haute température et une résistance au fluage, et un alliage à haute teneur en chrome-nickel, de l'acier inoxydable austénitique et d'autres matériaux sont souvent utilisés.

*Environnement corrosif : certains corps de four utilisent des atmosphères contenant du soufre ou du chlore, ce qui nécessite que les accessoires aient une forte résistance à la corrosion pour éviter le pelage par oxydation et les fissures de surface.

*Axation structurelle : concentrez-vous sur la résistance structurelle et le contrôle de la déformation des réservoirs du four, des réservoirs à moufle, des tubes de rayonnement et des supports porteurs pour assurer un chauffage uniforme des pièces dans le four.

L'industrie a des attentes élevées en matière de durée de vie et d'intervalles de maintenance des accessoires, et préfère généralement les gros composants à haute température coulés par coulée centrifuge ou par moulage en sable de résine.

Industrie automobile : les exigences en matière de précision dimensionnelle et d'uniformité thermique sont importantes

Le traitement thermique dans l'industrie automobile est principalement utilisé pour le renforcement de surface et l'optimisation organisationnelle de pièces mécaniques telles que les engrenages, les arbres, les bielles, les vilebrequins, etc. Le lot de production est important et les exigences de traitement et de cohérence du produit sont élevées.

* Objectif d'efficacité thermique : les accessoires doivent contribuer à améliorer l'efficacité de l'échange thermique dans le four, à raccourcir le temps de chauffage et d'isolation et à améliorer le rythme global.

* Structure légère : les palettes, cintres, cadres et autres composants couramment utilisés doivent prendre en compte à la fois la résistance et la légèreté, réduire l'inertie thermique et faciliter le chargement et le recyclage automatisés.

* Adaptabilité à l'atmosphère : les processus de traitement thermique tels que la cémentation et la carbonitruration doivent être exploités dans une atmosphère contrôlée, ce qui nécessite que les composants aient une forte adaptabilité à l'atmosphère et ne soient pas sujets à la déformation de la couche de carburation.

L'industrie automobile préfère généralement les configurations de composants modulaires et hautement standardisées pour répondre aux besoins de fonctionnement des chaînes de montage et de remplacement rapide.

Industrie pétrochimique : la résistance à l’érosion chimique et aux fluctuations thermiques est la clé

L'industrie pétrochimique utilise largement les fours de traitement thermique dans les processus à haute température tels que la catalyse, le craquage et la régénération. Les conditions de travail sont complexes et l’atmosphère changeante, ce qui pose des défis particuliers au traitement thermique des pièces des fours.

* Environnement de corrosion complexe : les fours sont souvent accompagnés de substances corrosives telles que le sulfure d'hydrogène, le chlore et la vapeur d'eau. Les composants doivent avoir une forte résistance à la corrosion et à la poudre métallique.

* Cycles thermiques fréquents : dans les opérations continues et intermittentes, les températures élevées et le refroidissement sont fréquemment alternés, ce qui nécessite que les composants aient une forte résistance à la fatigue thermique et aux chocs thermiques.

* Sélection des matériaux : utilisez de l'acier hautement allié résistant à la chaleur (tel que HK40, série modifiée HP Nb) pour améliorer la stabilité structurelle et prolonger le cycle de vie.

Ces industries accordent davantage d’attention à la stabilité de la composition des matériaux et à la cohérence de la durée de vie des accessoires afin de réduire les temps d’arrêt imprévus.

Industrie aérospatiale : la précision des contrôles et la propreté des matériaux sont cruciales

Le traitement thermique dans le domaine aérospatial s’adresse principalement aux alliages de titane à haute résistance, aux alliages à base de nickel et à d’autres matériaux. Le contrôle du processus est précis et les indicateurs techniques des équipements et accessoires sont stricts.

* Cohérence du contrôle de la température : les pièces du four de traitement thermique doivent assurer une répartition uniforme des champs thermiques dans diverses zones du four afin d'éviter les écarts de performances des matériaux dus à un chauffage local inégal.

* Contrôle de la pollution : certains processus sont effectués sous vide ou dans une atmosphère inerte de haute pureté, et des normes strictes sont fixées pour le taux de dégazage, la teneur en oxygène et le contrôle des éléments résiduels de surface des accessoires.

* Contrôle de la déformation : les plateaux et les cintres doivent maintenir une stabilité géométrique pendant une longue période pour garantir que la pièce conserve la précision de sa forme et de sa position pendant le traitement thermique.

L'industrie aérospatiale privilégie les solutions de personnalisation de haute précision, de compatibilité sous vide et de stabilité à long terme pour le développement d'accessoires.

Industrie des outils matériels : à la fois par lots et économique

L'industrie de la quincaillerie implique un grand nombre de types différents d'outils, de moules, de fixations, etc., et les exigences en matière de traitement thermique sont relativement standardisées, mais l'accent est mis sur l'économie et la facilité d'utilisation.

* Standardisation structurelle : la conception des accessoires est souvent basée sur des cintres universels, des courroies grillagées et des rouleaux pour améliorer l'efficacité de chargement du four.

* Contrôle des coûts de maintenance : le cycle de traitement thermique est court et l'équipement est fréquemment utilisé, ce qui nécessite que les accessoires présentent les caractéristiques d'un remplacement rapide et d'une maintenance à faible coût.

* Exigences de résistance à l'usure : les pièces de support de la pièce (telles que les courroies et les plateaux en maille) doivent avoir une résistance à l'usure et aux chocs pour s'adapter aux chargements et déchargements fréquents.

L'industrie combine souvent des lignes de production réelles pour une conception simplifiée afin de trouver un équilibre entre performances et coûts.

Industrie de l’électricité et de l’énergie : accent simultané sur la portance et la fiabilité

Dans les domaines de l'énergie nucléaire, thermique, éolienne, etc., les pièces de fours de traitement thermique sont souvent utilisées pour le préchauffage et la trempe de pièces structurelles de grande taille et de pièces soumises à de fortes contraintes.

*Support de pièce de grande taille : les accessoires doivent avoir une capacité de charge et une stabilité structurelle élevées pour faire face au traitement à haute température des grandes brides, rotors et arbres.

*Fonctionnement stable à long terme : la plupart des cycles de traitement thermique sont longs et les changements de température sont lents, mais des exigences plus élevées sont imposées en matière de stabilité à long terme.

*Sécurité et normalisation : ces industries doivent répondre à des facteurs de sécurité plus élevés et à des spécifications standard, telles que l'ISO ou des exigences spécifiques de l'industrie nucléaire.

La conception des composants utilise principalement des pièces moulées en alliage à haute résistance à parois épaisses et améliore la stabilité globale grâce à la coulée centrifuge, au moulage intégral, etc.

Industrie du transport ferroviaire : équilibre entre la durée de vie en fatigue et le traitement thermique

Le domaine du transport ferroviaire implique un traitement thermique à haute fréquence de composants tels que les roues, les pièces de jauge et les systèmes de freinage, ce qui impose des exigences élevées en matière de précision du contrôle qualité du traitement thermique.

*Exigences de chauffage symétriques : les pièces sont pour la plupart des structures axisymétriques, et les pièces du four de traitement thermique doivent pouvoir coopérer avec la rotation du four ou le système de chauffage par cloison pour assurer la symétrie.

*Contrôle de la durée de vie en fatigue : les pièces de rechange à long terme doivent améliorer la résistance à la fatigue grâce à un traitement thermique, et la structure des accessoires doit être stable et difficile à déformer pour éviter des contraintes indésirables pendant le processus de traitement.

* Suppression de l'usure des outils : les composants tels que les palans et les plateaux tournants doivent avoir une bonne résistance à l'usure et une bonne tolérance à la fatigue dans des conditions d'utilisation à cycle élevé.

L'industrie du transport ferroviaire est particulièrement sensible à la reproductibilité des processus et à la stabilité de la qualité, et introduit souvent la simulation numérique et la simulation de champ thermique pour vérifier les performances des accessoires.

|  |

Résistant à la chaleur, à l'usure et à la corrosion : idées de sélection de matériaux pour le traitement thermique des pièces de four

Résistance à la chaleur : le point de départ fondamental pour le choix des matériaux

La première chose à laquelle les pièces du four de traitement thermique sont confrontées est une température élevée continue ou des changements périodiques de température élevée et basse. Une bonne résistance à la chaleur est l’une des propriétés fondamentales.

*Résistance à haute température : les pièces doivent encore maintenir une certaine résistance structurelle dans des conditions de température élevée pour éviter la déformation, l'effondrement ou le fluage. Les alliages à haute teneur en nickel et en chrome tels que les aciers résistants à la chaleur des séries HK, HT et HP sont couramment utilisés.

*Résistance à l'oxydation : l'oxydation à haute température provoque une incrustation de surface, un pelage et même des dommages structurels. Le matériau doit avoir une densité superficielle et une stabilité du film résistant à l'oxydation, comme l'acier inoxydable austénitique à haute teneur en Cr.

*Capacité de fatigue thermique : un chauffage et un refroidissement répétés provoquent une expansion et une contraction du matériau, formant des fissures ou des fractures. Des matériaux présentant une bonne adaptation du coefficient de dilatation thermique et une structure de grain stable doivent être sélectionnés.

Lors de la sélection des matériaux, une correspondance ciblée doit également être effectuée en combinaison avec le type de four (gaz, vide, bain de sel, etc.) et la température du processus (700 ~ 1 200 °C).

La résistance à l’usure : un indicateur important des pièces structurelles dynamiques

Certaines pièces du four de traitement thermique seront soumises à des mécanismes d'usure tels que le frottement, l'impact et le roulement pendant le fonctionnement, en particulier lors d'un chargement, d'un transport ou d'un retournement continus.

*Pièces typiques : telles que les plateaux, les paniers à matériaux, les rails de convoyeur, les rouleaux, les dispositifs de suspension, etc., sont sensibles à l'usure mécanique et aux dommages causés par les chocs.

*Contre-mesures matérielles : les aciers à haute dureté avec des éléments d'alliage tels que Mo, V et Nb sont souvent utilisés pour améliorer la résistance à l'usure ; ou un surfaçage de surface, une pulvérisation thermique, une carburation, etc. sont effectués sur la surface pour améliorer la dureté de la surface.

*Forme d'usure : y compris l'usure adhésive, l'usure oxydative et l'usure des particules. Le matériau doit avoir une bonne résistance aux fissures et une bonne capacité de récupération de la déformation pour éviter le pelage par fatigue.

La conception de la résistance à l'usure doit également prendre en compte la résistance structurelle des accessoires afin d'éviter une fragilisation globale tout en augmentant la dureté.

Résistance à la corrosion : la ligne de défense clé dans l’environnement atmosphérique

Des atmosphères spécifiques sont souvent utilisées dans les fours de traitement thermique, telles que les atmosphères contrôlées, les gaz de décomposition de l'ammoniac, les nitrates, les gaz mixtes carbone-azote, etc. Ces environnements forment des effets de corrosion complexes sur les accessoires.

*Influence du type d'atmosphère : les atmosphères cémentées avec un potentiel de carbone plus élevé sont sujettes à la corrosion du carbone ; Les atmosphères de chlore ou de sulfure sont sujettes aux piqûres, à la corrosion sous contrainte et à la corrosion intergranulaire.

*Stratégie de réponse aux matériaux : les matériaux résistants à la corrosion couramment utilisés comprennent les alliages à haute teneur en Cr/Ni (tels que IN-800, IN-600), l'acier inoxydable duplex et la fonte résistante à la corrosion contenant du Si.

*Adaptation du procédé : par exemple, évitez d'utiliser de l'acier inoxydable ordinaire dans les environnements de traitement de carburation, car la diffusion du carbone à haute température peut provoquer une fragilisation structurelle.

La stabilité des matériaux résistants à la corrosion dépend de la structure de leur film superficiel et de la composition de leur alliage. Le milieu de traitement thermique spécifique et ses produits volatils doivent être évalués avant la sélection des matériaux.

Configuration matérielle équilibrée dans des conditions de travail complètes

En utilisation réelle, les pièces des fours de traitement thermique ne sont pas seulement soumises à un seul effet, mais sont généralement soumises à la corrosion, à l'usure et à la pression de charge à des températures élevées.

*Environnement de corrosion à haute température : par exemple, lorsque les réservoirs à moufle et les tubes à rayonnement fonctionnent dans un four à atmosphère fermée, les matériaux doivent prendre en compte à la fois l'oxydation à haute température et la corrosion par carburation. Il est plus fiable de choisir la série HK40 ou HP Modified.

*Environnement d'usure à haute température : par exemple, les rails de chaîne des fours à convoyeur à chaîne sont soumis à une usure mécanique et sont exposés à des températures élevées. Un acier austénitique de haute dureté ou un traitement de durcissement de surface est souvent utilisé.

*Conditions d'utilisation intermittentes : lorsque l'équipement est fréquemment démarré et arrêté, les composants doivent résister à de fortes dilatations et contractions thermiques ainsi qu'à une alternance de chaud et de froid. Des matériaux en alliage avec un faible coefficient de dilatation thermique et une forte stabilité thermique doivent être sélectionnés.

Lors de la conception, le schéma de matériaux combiné doit être pris en compte. En utilisant des alliages hautes performances pour les composants de base et des matériaux plus rentables pour les composants non critiques, il est possible de parvenir à un contrôle complet des coûts.

Catégories de matériaux courantes et applications typiques

Selon les différentes industries et conditions de travail, les types de matériaux couramment utilisés pour les pièces de four de traitement thermique sont les suivants :

* Acier moulé résistant à la chaleur (séries HK, HT, HP) : adapté aux corps de four à haute température, aux tubes de rayonnement, aux plateaux, aux réservoirs à moufle, etc., avec des performances globales équilibrées.

* Alliages à haute teneur en chrome-nickel (tels que IN-800H, série 600) : adaptés aux fours sous vide ou aux environnements de carburation, avec une forte résistance à l'oxydation et à la corrosion.

* Acier inoxydable austénitique (310S, 304H, etc.) : largement utilisé dans les fours à température contrôlée, les cintres, etc., en tenant compte à la fois de la résistance et de la formabilité.

* Céramiques et matériaux composites : utilisés dans des occasions à haute isolation et à haute résistance à la chaleur (telles que les fours électriques à haute température, les équipements de chauffage par induction).

Différents matériaux doivent être utilisés dans des combinaisons raisonnables en fonction du lieu d'utilisation, des contraintes structurelles et de la fréquence de fonctionnement afin de réduire le taux de défaillance et la fréquence de maintenance.

L'influence du processus de moulage sur les propriétés des matériaux

Le processus de production des pièces du four de traitement thermique affectera les performances des matériaux, et la méthode de fabrication doit être adaptée en fonction de l'objectif :

* Coulée centrifuge : adaptée aux tubes à rayonnement et aux pièces cylindriques, avec une structure dense, une résistance élevée et une bonne résistance à la fissuration thermique.

* Moulage de précision (moulage à modèle perdu/EPC) : adapté aux petites pièces aux structures complexes, à une précision dimensionnelle élevée et à une large gamme de choix de matériaux.

* Moulage en sable de résine : convient aux grandes pièces structurelles de forme spéciale, peut être utilisé pour personnaliser les réservoirs à moufle, les portes de four, les supports structurels et d'autres pièces.

De plus, la stabilité de la structure de l'alliage et la résistance à l'oxydation peuvent être encore améliorées grâce à un traitement post-thermique (tel qu'une solution solide et un traitement de vieillissement).

Équilibre entre le coût et le cycle de service dans la sélection des matériaux

Dans l'optique d'atteindre les performances de base, la sélection des matériaux doit également prendre en compte le coût du cycle de vie et les économies d'approvisionnement et de maintenance :

* Équilibre entre l'investissement initial et le cycle de remplacement : bien que les matériaux en alliage haut de gamme soient plus chers, ils ont une durée de vie plus longue, ce qui peut réduire la fréquence de remplacement et les coûts de main-d'œuvre.

*Commodité de maintenance : certaines pièces peuvent être conçues avec des structures détachables et de l'acier inoxydable conventionnel pour faciliter le remplacement partiel et la réparation par soudage à l'avenir.

*Solution composite multicouche : une couche ou une couche de revêtement résistante à la corrosion est utilisée dans les pièces clés, et le substrat est constitué de matériaux plus rentables, en tenant compte à la fois des performances et de l'économie.

Les fabricants et les utilisateurs doivent évaluer de manière exhaustive les stratégies de sélection des matériaux en fonction des conditions d'utilisation réelles, des contraintes budgétaires et des ressources de maintenance.

Sélection de matériaux systématique et prospective

La sélection des matériaux des pièces du four de traitement thermique est un projet systématique qui nécessite une prise en compte approfondie de facteurs tels que la température du traitement thermique, la fréquence de fonctionnement, le type de pièce et l'environnement atmosphérique. Grâce à une configuration raisonnable des matériaux et à une sélection du processus de fabrication, la durée de vie des accessoires peut être efficacement prolongée, les temps d'arrêt pour maintenance peuvent être réduits et la stabilité de fonctionnement de l'équipement peut être améliorée.

Avec le développement continu de nouveaux alliages à haute température et de matériaux fonctionnels composites, ainsi que l'application généralisée des technologies de simulation numérique et d'analyse de champ thermique, la sélection des matériaux des pièces des fours de traitement thermique évolue progressivement vers l'intelligence et la personnalisation. La sélection des matériaux n'est plus une référence unique, mais devrait devenir un maillon important dans l'optimisation coordonnée de la technologie des équipements, du rythme de production et des coûts d'exploitation. S'il existe des types d'équipements spécifiques (tels qu'un four à bande maillée, un four à fosse, un four à poutres mobiles) ou des exigences en matière de matériaux (tels que l'acier à haute teneur en azote, les alliages de terres rares) qui doivent être discutés en profondeur, une expansion ciblée peut également être réalisée.

La clé pour améliorer la stabilité de l'équipement : sélection et entretien raisonnables des pièces du four de traitement thermique

Défis fonctionnels de positionnement et d’utilisation des pièces de four de traitement thermique

Les pièces des fours de traitement thermique comprennent généralement des plateaux, des cintres, des moufles, des tubes de rayonnement, des paniers, des rails, des portes de four, etc. Ces pièces fonctionnent longtemps dans des atmosphères à haute température et sont non seulement soumises à l'influence des changements de température, de charge et de cycle thermique, mais sont également confrontées à de multiples défis tels que la corrosion, l'usure et la déformation.

* Accumulation de contraintes dans des environnements à haute température : lors d'un fonctionnement dans la zone à haute température de 900°C~1 200°C, les matériaux des composants doivent avoir une bonne résistance au fluage thermique et une bonne stabilité structurelle.

* Problèmes importants de corrosion atmosphérique : L'atmosphère contrôlée dans le four, le gaz de décomposition de l'ammoniac, le gaz nitrure ou le bain de nitrate provoqueront une corrosion du carbone, une corrosion du soufre ou une corrosion sous contrainte sur la surface des accessoires.

* Risques de fatigue thermique et de déformation : L'équipement de traitement thermique se dilate et se contracte fréquemment pendant le processus de démarrage et d'arrêt, ce qui accélère la fatigue de la structure métallique et réduit la durée de vie de la structure.

* Interférence du processus : une fois que les accessoires tombent en panne ou se déforment, cela affectera directement le placement de la pièce, le rythme de transmission et la circulation de l'atmosphère, provoquant ainsi des fluctuations du processus.

On peut voir que la stabilité des pièces du four de traitement thermique n'est pas seulement un problème de structure mécanique, mais aussi directement liée à la sécurité du processus et au rythme de production.

Choix des matériaux : la garantie fondamentale de la stabilité des équipements

La sélection des matériaux est la première étape pour le fonctionnement stable des pièces du four de traitement thermique. Différents types de fours et conditions de processus ont des exigences différentes en matière de performances des matériaux.

*Séries en acier résistant à la chaleur : telles que les séries HK40, HP-Nb et HT, qui sont souvent utilisées pour les plateaux, les cintres et les pièces de rail ayant des exigences de résistance structurelle élevées, et ont une forte résistance à haute température et une forte résistance à l'oxydation.

*Les alliages à haute teneur en nickel et en chrome : tels que les séries IN-800 et 600, ont une résistance à la corrosion et une résistance à la carburation plus stables dans les fours à vide, les environnements à haute teneur en carbone ou de sulfuration.

*Céramiques et matériaux composites : utilisés pour isoler des pièces ou des éléments chauffants par induction, avec des caractéristiques telles que l'isolation électrique et la stabilité à haute température.

*Matériaux de traitement de surface : tels que les alliages de surface, l'aluminisation de surface ou la pulvérisation de revêtements céramiques, peuvent être utilisés pour améliorer la résistance locale à l'usure ou à la corrosion des pièces.

Une correspondance raisonnable des matériaux doit être optimisée en fonction de paramètres tels que le type de four, la plage de température, l'atmosphère du processus et le poids de la charge.

Conception structurelle : le maillon clé pour améliorer la stabilité mécanique

La conception structurelle des pièces du four de traitement thermique détermine directement ses performances stables dans des environnements à haute température.

*Correspondance de l'épaisseur structurelle et de la déformation : une conception d'épaisseur de paroi raisonnable peut améliorer la capacité portante et réduire la probabilité de déformation thermique ; Une épaisseur de paroi trop fine est facile à brûler, et une épaisseur de paroi trop épaisse est facile à provoquer une concentration de contraintes thermiques.

*Conception raisonnable des canaux de fluide : par exemple, le chemin de circulation du gaz dans le tube de rayonnement et l'espace de circulation de l'atmosphère à l'intérieur du four doivent éviter les coins morts et les zones de surchauffe afin de réduire les dommages locaux.

*Concept de conception modulaire : en concevant des accessoires de four de traitement thermique sous forme de modules remplaçables, le coût global de maintenance est réduit et la capacité de récupération rapide après une panne est améliorée.

*Coordination du coefficient de dilatation thermique : une inadéquation de dilatation thermique doit être évitée entre les différents composants, et des espaces et des méthodes de connexion raisonnables ont un effet positif sur le contrôle des contraintes de dilatation thermique et de contraction.

La conception structurelle scientifique améliore encore la résistance aux pannes des pièces du four de traitement thermique en fonction de la sélection des matériaux.

Modes de dommages typiques pendant l'utilisation

Pendant le fonctionnement réel, les pièces des fours de traitement thermique subiront différentes formes de dommages, qui doivent être identifiés et évités à l'avance :

*Fissuration par fatigue thermique : en raison des changements répétés dans les cycles chauds et froids, de petites fissures sont susceptibles de se produire aux points de concentration de contraintes (tels que les coins, les soudures et les points de connexion), qui se transforment progressivement en fractures.

* Déformation par fluage : lorsque les composants fonctionnent sous des contraintes à haute température pendant une longue période, une déformation plastique irréversible se produit, telle que l'enfoncement du plateau, la flexion des cintres, l'inclinaison de la colonne de support, etc.

* Perforation par corrosion : Dans les atmosphères de soufre, de carbone ou de chlore, certains alliages sont sujets à la corrosion intergranulaire ou aux piqûres, entraînant une perte de résistance locale ou une corrosion par piqûre.

* Pelage ou usure de la surface : la surface des composants se décolle ou s'oxyde lors d'un frottement à haute température, affectant la portance structurelle et l'intégrité de la surface.

La classification et la gestion de ces problèmes typiques constituent la base de la formulation de stratégies de maintenance.

Stratégie de maintenance : la mesure essentielle pour assurer le fonctionnement à long terme des équipements

Un entretien raisonnable prolonge non seulement la durée de vie des accessoires, mais peut également détecter à l'avance les dangers cachés et éviter les accidents d'arrêt soudain.

* Inspection régulière et tenue de registres : il est recommandé d'inspecter visuellement et de comparer les dimensions des principaux accessoires tels que les paniers de matériaux, les plateaux, les tubes à rayonnement, les réservoirs à moufle, etc. sur une base trimestrielle ou semestrielle, et d'enregistrer les signes de déformation, de fissures, etc.

* Nettoyage et détartrage des surfaces : pour les pièces en fonctionnement à long terme, un nettoyage de la peau d'oxyde, un sablage de surface ou une réparation de revêtement peuvent être effectués pour réduire le taux d'accumulation d'oxydation.

* Prétraitement thermique à la fatigue : avant utilisation, la contrainte thermique peut être « apprivoisée » en chauffant et en refroidissant lentement à une vitesse contrôlée pour retarder la formation des fissures initiales.

* Réparation et remise à neuf locales : Pour les pièces présentant des fissures initiales ou une légère déformation, un soudage local, une correction ou un traitement thermique de régénération peuvent être utilisés pour une réutilisation.

* Gestion du cycle de remplacement : il est recommandé de définir un cycle de remplacement pour les pièces essentielles fréquemment utilisées et supportant des charges élevées, et d'acheter des pièces de rechange à l'avance pour éviter les temps d'arrêt soudains.

Placer les travaux de « maintenance » dès la phase de planification aidera à construire un système de garantie complet pour un fonctionnement stable des équipements.

Expérience de sélection, d'exploitation et de maintenance dans des cas réels

En combinaison avec les scénarios d'application réels de diverses industries, voici quelques expériences pratiques typiques :

* Industrie pétrochimique : les accessoires des fours de craquage à haute température sont exposés pendant une longue période à une atmosphère d'hydrocarbures. Des tuyaux en alliage à haute teneur en Cr/Ni sont sélectionnés, combinés à un nettoyage de décarburation périodique et à un traitement de recuit sous contrainte.

* Ligne de traitement thermique automobile : les problèmes d'usure et de déformation des plateaux et des cintres dans les fours pas à pas sont importants. La durée de vie est prolongée grâce à l'optimisation de l'épaisseur, de la disposition structurelle des nervures et à l'utilisation d'alliages résistants à l'usure.

* Industrie de la métallurgie des poudres : les composants internes des fours à vide sont fortement affectés par les chocs thermiques, c'est pourquoi des matériaux en alliage à faible expansion et à haute résistance sont utilisés, et les coûts de maintenance sont contrôlés par le remplacement des modules.

* Domaine de la fabrication aéronautique : le traitement thermique de pièces complexes nécessite une uniformité de température dans le four, des pièces structurelles à faible gauchissement sont utilisées et un système de gestion des dossiers de maintenance précis est mis en œuvre.

Ces cas reflètent l’importance directe d’une sélection et d’un entretien raisonnables pour améliorer la stabilité de l’équipement.

Tendance future : Intégration d’une gestion intelligente et traçable

Avec le développement de la fabrication numérique, la gestion des pièces des fours de traitement thermique évolue également dans une direction plus intelligente :

* Construction du système de traçabilité des matériaux : enregistrez la composition des matériaux, le processus de production et l'historique des opérations de chaque lot d'accessoires via des codes QR ou des étiquettes RFID pour obtenir une traçabilité de la qualité.

* Surveillance des données d'exploitation : combinez le système de contrôle de la température du four de traitement thermique avec l'équipement de perception de l'état des accessoires pour réaliser la collecte de données sur la température, les contraintes, les vibrations et autres composants clés.

* Prédiction de durée de vie et suggestions de remplacement : utilisez des algorithmes d'IA pour analyser l'historique de fonctionnement des accessoires, prédire les nœuds de défaillance possibles et fournir une prise en charge des données pour l'exploitation et la maintenance.

* Conception modulaire et standardisée : améliorez l'efficacité du remplacement et réduisez la dépendance en matière de main-d'œuvre de maintenance en formulant des normes d'interface d'accessoires unifiées.

Ce mode de fonctionnement et de maintenance intelligent deviendra à l’avenir une orientation importante pour la gestion des pièces des fours de traitement thermique.

La gestion du système est le support essentiel pour la stabilité de l'équipement

La stabilité des pièces du four de traitement thermique est liée aux performances globales du système de traitement thermique. De la sélection des matériaux à la conception structurelle en passant par la gestion des utilisations et la maintenance intelligente, chaque maillon nécessite une réflexion systématique et une optimisation coordonnée. Grâce à des concepts de sélection scientifique et à des systèmes de maintenance continue, la stabilité du fonctionnement des équipements peut être considérablement améliorée, le risque d'arrêt peut être réduit et une efficacité de production plus élevée et des coûts de maintenance inférieurs peuvent être apportés aux entreprises.

Le fonctionnement stable des équipements de traitement thermique ne s’obtient pas du jour au lendemain, mais est le résultat d’une optimisation continue de la pratique et d’une amélioration continue de la gestion. La gestion scientifique des pièces du four de traitement thermique est la force clé pour promouvoir le fonctionnement stable à long terme des équipements.

- Les pièces moulées en acier résistant à la chaleur subissent-elles une déformation ou une fissuration dans des conditions de température élevée ?

- Quelle est la stabilité structurelle des pièces moulées en acier résistant à la chaleur dans des conditions continues de haute température ?

- Comment la résistance à la corrosion des tubes en acier résistant à la chaleur se compare-t-elle à celle des autres types de tubes en acier ?

- Les pièces des fours de traitement thermique peuvent-elles être utilisées pendant des périodes prolongées dans des atmosphères réductrices ou protectrices ?

-

Recherche sur les schémas de configuration et la gestion de la maintenance des pièces de fours de traitement thermique pour applications industriellesConfiguration raisonnable des pièces du four de traitement thermique du point de vue de l'adaptation du processus Faire correspondre les propriétés des matériaux des acce...VOIR PLUS

-

Quels sont les avantages de l'utilisation de tuyaux en fonte en acier inoxydable par rapport aux tuyaux en fonte traditionnels dans les applications industriellesIntroduction aux tuyaux en fonte d'acier inoxydable et aux tuyaux en fonte Dans le monde de la tuyauterie industrielle, deux des matériaux les plus couramment utilisés sont ...VOIR PLUS

-

Tuyau en acier résistant à la chaleur : matériau de base qui fournit un support stable pour les environnements à haute températureImportance des tuyaux en acier résistant à la chaleur Exigences matérielles dans les environnements à haute température Dans l’industrie moderne, les performances des ...VOIR PLUS