Principaux avantages des rouleaux de four dans l'industrie sidérurgique

1. Technologie des matériaux pour la résistance aux hautes températures et à l'oxydation

2. Conception anti-déformation et à haute charge

3. Traitement de surface et amélioration de la résistance à l'usure

4. Contrôle qualité complet du processus et prévision de la durée de vie

5. Solutions personnalisées pour l'industrie

Pour les lignes de galvanisation à chaud : rouleaux revêtus de carbure de silicium-tungstène résistant à la corrosion du zinc liquide ;

Pour les lignes de décapage : rouleaux gainés de caoutchouc composite, résistants à l’érosion acide chlorhydrique/acide sulfurique.

6. Conservation de l’énergie, réduction de la consommation et durabilité

| Type de ligne de production | Points douloureux | La solution de notre entreprise | Avantages client |

| Four de recuit continu | La déformation de la bande d'acier causée par la déformation du rouleau du four | Conception de compensation de pré-déformation en alliage 25Cr35NiNb | La durée de vie du rouleau du four est prolongée de 8 mois à 18 mois et le taux de déformation est réduit de 90 %. |

| Ligne de galvanisation à chaud | La nodulation de la surface du rouleau causée par l'adhésion des scories de zinc | Revêtement laser de surface en carbure de tungstène | Le cycle de nettoyage est prolongé de 3 jours à 15 jours et la quantité résiduelle de scories de zinc est réduite de 70 %. |

| Ligne de décapage en acier inoxydable | La défaillance rapide du corps du rouleau causée par la corrosion par l'acide chlorhydrique | Revêtement en caoutchouc Extrémité d'arbre en Hastelloy C-276 | La fréquence de remplacement annuelle est réduite de 6 fois à 1 fois et le coût de maintenance est réduit de 80 % |

-

Tuyau en acier résistant à l'usure Cylindre intérieur résistant à l'usure GX280 (KMTBCr26)

Tuyau en acier résistant à l'usure Cylindre intérieur résistant à l'usure GX280 (KMTBCr26) -

Tuyau en acier résistant à l'usure GX280 (KMTBCr26) Boîtier de machines minières à haut rendement

Tuyau en acier résistant à l'usure GX280 (KMTBCr26) Boîtier de machines minières à haut rendement -

Tuyau en fonte d'acier inoxydable Manchons anticorrosion longue durée en acier inoxydable 316L (CF3M)

Tuyau en fonte d'acier inoxydable Manchons anticorrosion longue durée en acier inoxydable 316L (CF3M) -

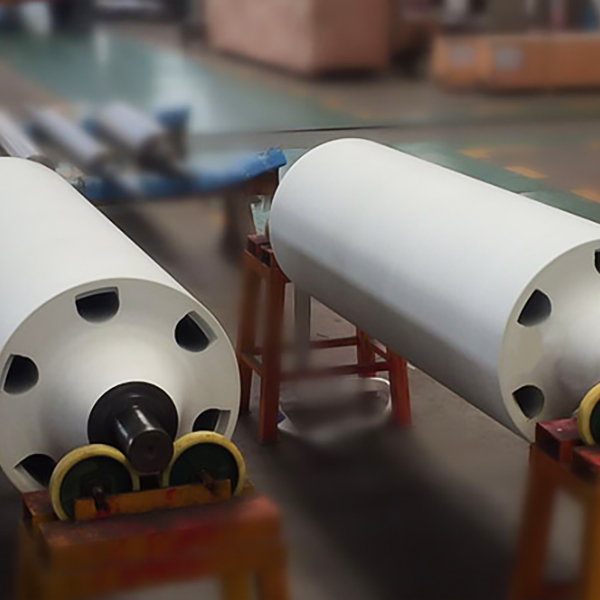

Tuyau en acier résistant à la chaleur 1.4848 (GX40CrNiSi25-20) Rouleau de four de refroidissement par eau

Tuyau en acier résistant à la chaleur 1.4848 (GX40CrNiSi25-20) Rouleau de four de refroidissement par eau -

Tuyau en acier résistant à la chaleur Rouleau de sole de four 1.4852 (GX40NiCrSiNb35-26)

Tuyau en acier résistant à la chaleur Rouleau de sole de four 1.4852 (GX40NiCrSiNb35-26) -

Tuyau en acier résistant à la chaleur 1.4852 (GX40NiCrSiNb35-26) tube radiant de type W

Tuyau en acier résistant à la chaleur 1.4852 (GX40NiCrSiNb35-26) tube radiant de type W -

Tuyau en acier résistant à la chaleur Tube radiant 1.4852 (GX40NiCrSiNb35-26)

Tuyau en acier résistant à la chaleur Tube radiant 1.4852 (GX40NiCrSiNb35-26) -

Tuyau en acier résistant à la chaleur Rouleau d'évier en ligne galvanisé 316L

Tuyau en acier résistant à la chaleur Rouleau d'évier en ligne galvanisé 316L -

Tuyau en acier résistant à la chaleur Rouleau de four 2.4879 (G-NiCr28W)

Tuyau en acier résistant à la chaleur Rouleau de four 2.4879 (G-NiCr28W) -

Tuyau en acier résistant à la chaleur Tube radiant chauffant 2.4879 (G-NiCr28W)

Tuyau en acier résistant à la chaleur Tube radiant chauffant 2.4879 (G-NiCr28W) -

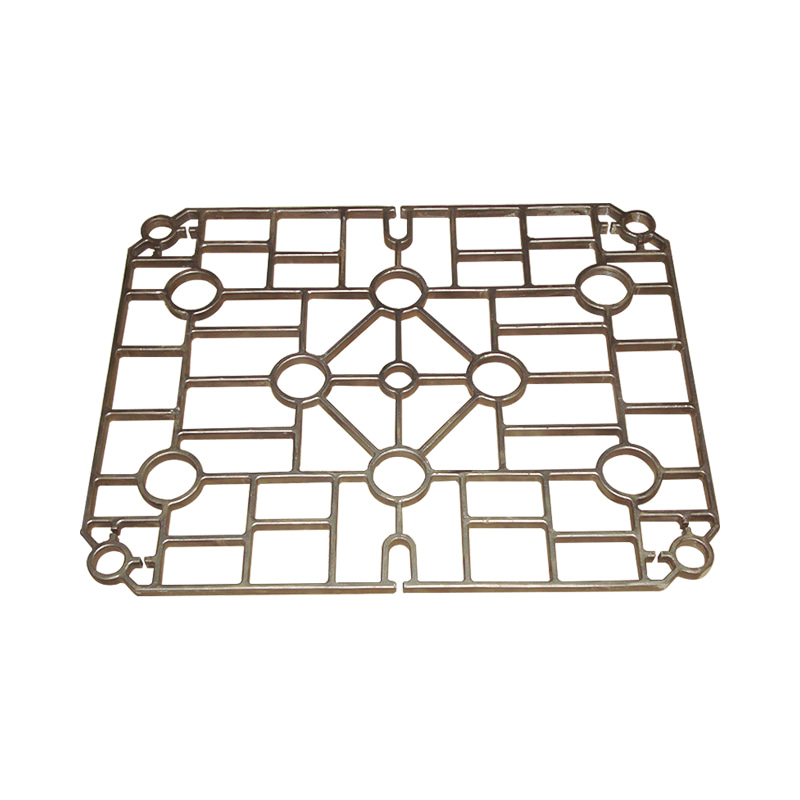

Pièces moulées en acier résistant à la chaleur 1.4848 (GX40CrNiSi25-20) plateaux de matériaux de four continus

Pièces moulées en acier résistant à la chaleur 1.4848 (GX40CrNiSi25-20) plateaux de matériaux de four continus

Pour des offres exclusives et les dernières offres, inscrivez-vous en entrant votre adresse e-mail ci-dessous.