Le cylindre intérieur de meulage de haute dureté 440C est fabriqué en acier i...

Produits

-

Cylindre intérieur résistant à l'usure GX280 (KMTBCr26)

Cylindre intérieur résistant à l'usure GX280 (KMTBCr26)Le canon intérieur résistant à l'usure du GX280 (KMTBCr26) est fabriqué ...

-

GX280 (KMTBCr26) Boîtier de machines minières à haut rendement

GX280 (KMTBCr26) Boîtier de machines minières à haut rendementLe boîtier des machines minières à haut rendement GX280 (KMTBCr26) est fabriq...

-

Manchons anticorrosion longue durée en acier inoxydable 316L (CF3M)

Manchons anticorrosion longue durée en acier inoxydable 316L (CF3M)Les manchons résistants à la corrosion à long terme en acier inoxydable 316L ...

-

1.4848 (GX40CrNiSi25-20) Rouleau de four de refroidissement par eau

1.4848 (GX40CrNiSi25-20) Rouleau de four de refroidissement par eauLe rouleau de refroidissement sans condensation est également appelé « roulea...

-

Rouleau de sole de four 1.4852 (GX40NiCrSiNb35-26)

Rouleau de sole de four 1.4852 (GX40NiCrSiNb35-26)En tant que composant central du four de traitement thermique, du four de rec...

-

1.4852 (GX40NiCrSiNb35-26) tube radiant de type W

1.4852 (GX40NiCrSiNb35-26) tube radiant de type WLes tubes radiants en forme de U et en forme de W, avec une température de se...

-

Tube radiant 1.4852 (GX40NiCrSiNb35-26)

Tube radiant 1.4852 (GX40NiCrSiNb35-26)Les tubes radiants sont largement utilisés dans les fours de chauffage et con...

-

Rouleau d'évier en ligne galvanisé 316L

Rouleau d'évier en ligne galvanisé 316LUtilisé dans le pot de galvanisation de la ligne de galvanisation, la tempéra...

Nous sommes spécialisés dans la production de pièces moulées résistantes à la chaleur, à l'usure et à la corrosion et sommes un excellent fournisseur d'équipements de support pour les industries de traitement thermique, pétrochimique et métallurgique de la province du Jiangsu. Les processus de production comprennent le moulage de précision (moulage à modèle perdu/ligne de production de mousse perdue EPC), le moulage centrifuge et le moulage par moulage en sable de résine.

Notre produit typique : une série de grilles d'incinérateur d'ordures, qui a remplacé avec succès les appareils de traitement thermique importés par lots en absorbant et en digérant les grilles étrangères. Nous fournissons des appareils de traitement thermique, des tubes de rayonnement, des rouleaux de four pour de nombreux fabricants d'équipements de traitement thermique bien connus (tels que Epson, Aixie Lin, Fengdong) et les exportons vers l'Europe, l'Amérique du Sud, le Japon et d'autres pays ;

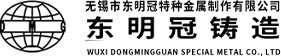

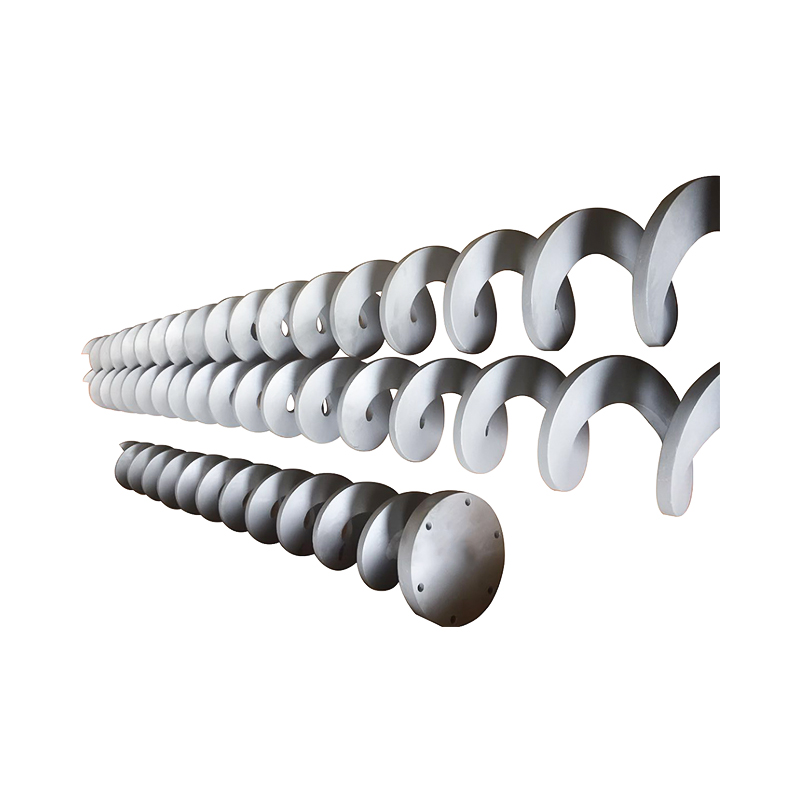

Série de tuyaux en fonte centrifuge à haute teneur en alliage : Nos principaux produits comprennent des tubes à rayonnement, des tuyaux en fonte centrifuge à haute teneur en soufre faciles à couper, des rouleaux inférieurs de four de chauffage, des rouleaux de fabrication de papier, des rouleaux de verre, des rouleaux de descente de réservoir galvanisés, des chemises de cylindre en alliage à haute teneur, etc. Nous pouvons produire une série de tuyaux en fonte centrifuge avec des diamètres allant de 50 MM à 1 000 MM et des longueurs de 4 000 MM.

Notre société est équipée de fours de traitement thermique et de divers types d'équipements d'usinage pour répondre aux besoins de traitement des clients. Notre matériel de contrôle qualité est complet et avancé, comprenant des spectromètres à lecture directe, des spectromètres portables, des analyseurs de phase cristalline, des scanners 3D, des machines de traction, des machines à impact, des testeurs de dureté Blowe, des détecteurs de défauts à ultrasons, des détecteurs de défauts à particules magnétiques et d'autres instruments de test avancés pour répondre aux divers besoins de tests et d'inspection des clients. Notre logiciel de contrôle qualité est complet et avancé, utilisant la CAO et l'UG pour le dessin et la conception, ANYCASTING pour le processus de simulation de moulage, ABAQUS pour l'analyse de simulation de contraintes et GEOMAGIC CON avec un scanner 3D pour la comparaison des tailles entre les pièces moulées et les modèles numériques.

Nous nous engageons à répondre aux divers besoins de nos utilisateurs et à gagner continuellement leur confiance en fournissant une qualité de produit très stable !

-

Caractéristiques matérielles des pièces moulées en acier résistant à la chaleur Les pièces moulées en acier résistant à la chaleur sont spécialement conçues pour résister à des températures élev...

READ MORE -

Concept de stabilité structurelle dans les pièces moulées en acier résistant à la chaleur La stabilité structurelle des pièces moulées en acier résistant à la chaleur fait référence à la capacit...

READ MORE -

Introduction à la résistance à la corrosion dans les tuyaux en acier La résistance à la corrosion est un facteur essentiel pour déterminer la durabilité et les performances des tuyaux en acier u...

READ MORE -

Conditions opératoires des atmosphères réductrices et protectrices Pièces de four de traitement thermique sont souvent amenés à fonctionner dans des atmosphères réductrices...

READ MORE

Quels facteurs sont les plus critiques lors de la sélection de matériaux de coulée résistants à la corrosion ?

Dans le domaine industriel moderne, pièces moulées résistantes à la corrosion sont largement utilisés dans de nombreuses industries telles que la chimie, le pétrole, la métallurgie et l'incinération des déchets, en particulier celles qui doivent faire face à des environnements difficiles et à des milieux corrosifs. Le choix des matériaux de moulage résistants à la corrosion est non seulement directement lié à la durée de vie du produit, mais également à l'efficacité de la production et aux avantages économiques de l'entreprise.

Environnement de travail et nature des milieux corrosifs

Lors de la sélection de matériaux de moulage résistants à la corrosion, la première chose à considérer est l'environnement dans lequel ils seront utilisés. Différents milieux corrosifs ont des effets différents sur les pièces moulées. L’un des principaux produits de Wuxi Dongmingguan est le moulage pour incinérateurs de déchets. De telles pièces moulées sont généralement confrontées aux effets combinés de températures élevées, de pressions élevées et de gaz corrosifs. Par conséquent, lors de la sélection de matériaux résistants à la corrosion, le type et la concentration des milieux corrosifs doivent être analysés en premier. Par exemple, des substances telles que les chlorures et les sulfures ont un taux de corrosion plus rapide et une attention particulière doit être accordée à la résistance à la corrosion des pièces moulées.

L'entreprise dessert principalement les industries du traitement thermique, de la pétrochimie et de la métallurgie, qui sont généralement confrontées à des conditions difficiles telles que la corrosion à haute température et des environnements à forte teneur en soufre. Par conséquent, lors de la sélection des matériaux, il est nécessaire de prendre en compte leur résistance à la corrosion dans des environnements à haute température. Par exemple, des matériaux tels que la fonte fortement alliée et l'acier allié hautement résistant à la corrosion sont souvent préférés.

Composition chimique et conception des alliages des matériaux

La composition chimique des matériaux résistant à la corrosion est cruciale pour leur résistance à la corrosion. Lors du processus de sélection des matériaux, la composition d'alliage appropriée doit être sélectionnée en fonction de l'environnement de corrosion. Par exemple, les compositions d'alliages telles que les alliages à haute teneur en chrome et les alliages de molybdène ont une forte résistance à la corrosion, en particulier dans les milieux acides et chlorés. Avec de nombreuses années d'expérience, Wuxi Dongmingguan propose une série de tubes coulés par centrifugation à haute teneur en alliage, qui sont des matériaux typiques en alliage à haute teneur en chrome. Ils ont montré d’excellentes performances dans des environnements de corrosion chimique et ont été largement reconnus par les clients.

De plus, la conception des alliages doit également prendre en compte les propriétés mécaniques du matériau, notamment ses performances dans des environnements de corrosion sous contrainte. Certains environnements corrosifs peuvent induire des fissures par corrosion sous contrainte (SCC). Dans ce cas, il est crucial de sélectionner des alliages présentant une bonne résistance à la corrosion sous contrainte.

Technologie de traitement et traitement de surface des pièces moulées

Le processus de production de pièces moulées résistantes à la corrosion, y compris la technologie de coulée et le traitement de surface, affectera les performances finales de corrosion du matériau. Chez Wuxi Dongmingguan, nous utilisons des technologies telles que le moulage de précision, le moulage centrifuge et le moulage au sable de résine, qui garantissent la densité structurelle des pièces moulées, réduisant ainsi la porosité, réduisant la pénétration des milieux corrosifs et prolongeant la durée de vie des pièces moulées.

Le traitement de surface des pièces moulées affecte également la résistance à la corrosion, notamment face à l'érosion des milieux marins et des produits chimiques. Les traitements de surface tels que la pulvérisation, la passivation et l'anodisation peuvent augmenter efficacement la résistance à la corrosion de surface des pièces moulées. Pour les tubes de coulée centrifuge en alliage élevé et les séries de dispositifs de traitement thermique produits par Wuxi Dongmingguan, nous utilisons généralement un traitement de protection de surface avancé pour garantir son fonctionnement stable à long terme dans des environnements hautement corrosifs.

Adaptabilité aux conditions de température et de pression

Lors de la sélection de matériaux résistant à la corrosion, leurs performances dans des conditions de température et de pression élevées doivent également être prises en compte. Par exemple, dans l’industrie métallurgique, les changements de température et de pression peuvent affecter considérablement la résistance à la corrosion et les propriétés mécaniques du matériau. Les rouleaux inférieurs du four de chauffage et les pièces moulées de la série de rouleaux de machine à papier produits par Wuxi Dongmingguan doivent généralement faire face à des environnements de fonctionnement à haute température, de sorte que la résistance à la corrosion à haute température du matériau est particulièrement importante. Afin de garantir que ces pièces moulées ne se briseront pas en raison de la corrosion à haute température, nous avons sélectionné des matériaux fortement alliés contenant des éléments tels que le molybdène et le chrome, qui peuvent offrir une excellente résistance à la corrosion et à l'oxydation dans des environnements à haute température.

Résistance à l'usure et aux chocs des matériaux

Dans certains scénarios d'application, les pièces moulées doivent non seulement avoir une résistance à la corrosion, mais également une bonne résistance à l'usure et aux chocs. L'un des produits de Wuxi Dongmingguan est une série de grilles pour incinérateurs de déchets. Ces pièces moulées doivent résister à l'usure et aux chocs continus, de sorte que les matériaux doivent non seulement être résistants à la corrosion, mais également à l'usure et à haute résistance. Pour ces pièces moulées très demandées, des matériaux résistants aux températures élevées contenant une grande quantité de carbure cémenté sont généralement sélectionnés, ce qui peut améliorer efficacement leur résistance à l'usure et aux chocs.

Comment les pièces moulées résistantes à la corrosion font face à l'érosion par différents milieux chimiques

Dans l'industrie moderne, pièces moulées résistantes à la corrosion sont des composants clés pour les environnements de travail difficiles, notamment dans les domaines du génie chimique, de la métallurgie, de la pétrochimie, de l'incinération des déchets et d'autres industries. La corrosivité des milieux chimiques est souvent variable, notamment les environnements acides, alcalins, à haute teneur en chlorure, à haute teneur en soufre et autres environnements corrosifs. Comment choisir le bon matériau de coulée pour faire face à la corrosion de différents milieux chimiques affecte directement la durabilité et la sécurité de l'équipement.

Comprendre les caractéristiques de corrosion des milieux chimiques sur les pièces moulées

Différents milieux chimiques ont différentes manières de corroder les pièces moulées. Il est donc nécessaire de bien comprendre les caractéristiques de corrosion des différents milieux chimiques lors de la sélection des matériaux. Les milieux corrosifs courants comprennent les solutions acides, les solutions alcalines, les chlorures, les sulfures, etc.

Milieux acides : les solutions acides telles que l’acide sulfurique et l’acide chlorhydrique peuvent accélérer la dissolution des métaux. Les matériaux de coulée doivent avoir une forte résistance à la corrosion acide. Les alliages à haute teneur en chrome et les matériaux en alliage contenant du molybdène ont généralement une forte résistance aux acides et peuvent maintenir une bonne résistance à la corrosion dans les milieux acides.

Milieux alcalins : les solutions alcalines telles que l'hydroxyde de sodium sont moins corrosives pour certains matériaux, mais il existe toujours une menace de corrosion des matériaux alliés tels que l'acier inoxydable. Lorsque les pièces moulées entrent en contact avec des milieux alcalins, elles doivent avoir une bonne stabilité pour éviter la corrosion alcaline.

Chlorure : Le chlorure (tel qu'une solution de chlorure de sodium) est une substance typique qui provoque des fissures par corrosion sous contrainte (SCC), en particulier dans les environnements à haute température. Pour cet environnement, les pièces moulées doivent être constituées de matériaux fortement alliés résistants à la corrosion par les chlorures.

Sulfure : Les milieux sulfurés sont généralement présents dans les environnements à haute température, comme dans les processus de fusion et chimiques. Les matériaux de moulage doivent accorder une attention particulière à la résistance à la corrosion par sulfuration, en particulier les pièces moulées en alliage à haute teneur en soufre à cet égard.

Sélection des matériaux et stratégies de réponse pour les pièces moulées de Dongmingguan

Les matériaux de moulage résistants à la corrosion de Wuxi Dongmingguan utilisent une série d'alliages hautes performances pour garantir une excellente durabilité dans différents environnements corrosifs. Selon les caractéristiques des différents milieux corrosifs, Dongmingguan adopte différentes conceptions d'alliages et stratégies de traitement.

Fonte fortement alliée : Dongmingguan utilise de la fonte alliée à haute teneur en chrome dans le processus de production. Ce matériau présente une excellente résistance à la corrosion face à des milieux acides (tels que l'acide sulfurique et l'acide chlorhydrique), en particulier dans des environnements à haute température. Il peut résister efficacement à la corrosion acide. Ce matériau est largement utilisé dans les composants clés des environnements à haute température et hautement corrosifs, tels que les grilles et les rouleaux inférieurs des fours de chauffage des incinérateurs de déchets.

Alliages contenant du molybdène : pour les environnements chlorés (tels que les environnements marins ou les milieux chimiques contenant des chlorures), Dongmingguan utilise des pièces moulées en alliage contenant du molybdène. Le molybdène peut améliorer considérablement la résistance de l'alliage à la corrosion par les chlorures. La série de tuyaux coulés centrifuges en alliage élevé de Wuxi Dongmingguan est largement utilisée dans les équipements qui nécessitent une résistance à la corrosion des chlorures, tels que les tubes à rayonnement, les appareils de traitement thermique, etc., et peuvent fonctionner de manière stable dans des environnements de corrosion des chlorures pendant une longue période.

Alliage résistant au soufre : pour les pièces moulées qui manipulent des gaz contenant du soufre ou des environnements à haute teneur en soufre, Dongmingguan utilise des alliages résistants à la corrosion à haute teneur en soufre, en particulier lors du moulage de tuyaux en fonte centrifuge à haute teneur en soufre faciles à couper, qui peuvent résister efficacement à la corrosion par les sulfures. Ce matériau d'alliage se trouve couramment dans des pièces clés telles que les échangeurs de chaleur et les tubes de four dans les industries métallurgiques, pétrochimiques et autres, et peut améliorer considérablement la durée de vie des équipements.

Le processus de production de Dongmingguan

Afin de mieux faire face à la corrosion des différents milieux chimiques, Dongmingguan utilise une variété de technologies de moulage avancées et de processus de traitement de surface dans le processus de production. Ces processus peuvent garantir que la surface de la pièce moulée est dense et uniforme, réduire la génération de pores et de fissures et ainsi améliorer la résistance à la corrosion de la pièce moulée dans des environnements difficiles.

Moulage de précision : grâce au moulage de précision (tel que le moulage de précision, le processus de moulage à la cire perdue EPC), les pièces moulées de Dongmingguan peuvent atteindre une précision dimensionnelle et une finition de surface élevées, réduisant ainsi les défauts de surface des pièces moulées, ce qui est crucial pour améliorer la résistance à la corrosion. Le moulage de précision peut former un film d'oxyde dense sur la surface du moulage, améliorant encore la résistance à la corrosion.

Coulée centrifuge : Dongmingguan utilise également la technologie de coulée centrifuge, particulièrement adaptée à la coulée de grandes pièces moulées fortement alliées. Pendant le processus de coulée centrifuge, le liquide métallique se solidifie dans un moule rotatif à grande vitesse, ce qui peut éliminer efficacement les pores et les trous de retrait, garantissant ainsi que la surface de la coulée est lisse et sans défauts. Le tube coulé par centrifugation en alliage élevé produit par ce procédé est particulièrement performant dans les environnements hautement corrosifs.

Traitement de surface : Dongmingguan effectue également un traitement de surface sur les pièces moulées en fonction d'environnements d'application spécifiques. Les processus de traitement courants comprennent la pulvérisation, la passivation, l'anodisation, etc. Ces processus de traitement de surface peuvent améliorer la résistance de la surface de coulée aux milieux corrosifs et prolonger sa durée de vie.